Vstrekovače

Ponúkame Vám opravu vstrekovačov aj v systémoch Common Rail (elektromagneticky riadených). Proces regenerácie vstrekovačov prebieha dvojfázovo. Prvá fáza spočíva na kontrole ich funkčnosti. V prípade zistenia chýb sa prechádza do druhej fázy operácie, v ktorej sú jednotlivé diely vstrekovačov kontrolované a prípadne vymieňané za nové. Po kompletnom zložení sa vstrekovač opäť dôkladne pretestuje na meracom zariadení EPS 200.

Aj v tomto prípade na opravu používame len originálne náhradné diely. V našej predajnej ponuke nájdete aj úplne nové vstrekovače.

Štandardné vstrekovače

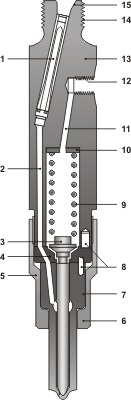

V motoroch so vznetovým zapaľovaním s priamym vstrekovaním a rozdeľovacími vstrekovacími čerpadlami spolupracujú vstrekovače s otvorovými rozprašovačmi. Palivo pod tlakom prechádza kanálom z prívodného otvoru v plášti vstrekovača cez otvor vo vložke pod dosadacou plochou ihly (sedlo) v telese rozprašovača. K vstrekovaniu dochádza vo chvíli, keď je tlak paliva natoľko vysoký, že dokáže prekonať silu pružiny a zdvihnúť ihlu rozprašovača. Palivo je vstrekované vstrekovacími kanálikmi do spaľovacej komory valca. Vstrekovanie sa preruší, ak tlak paliva klesne natoľko, že pružina dotlačí ihlu rozprašovača do sedla dosadacej plochy. Vstrekovanie je teda podmienené tlakom paliva.

|

1. - štrbinový filter 2. - prítokový kanál 3. - tlačná tyč 4. - vložka 5. - matica 6. - teleso rozprašovača 7. - plášť rozprašovača 8. - polohujúce kolíky 9. - pružina 10. - regulačná podložka 11. - vratný kanál 12. - hrdlo vratného kanálu 13. - plášť vstrekovača 14. - závitový spoj 15. - tesniaci kužeľ |

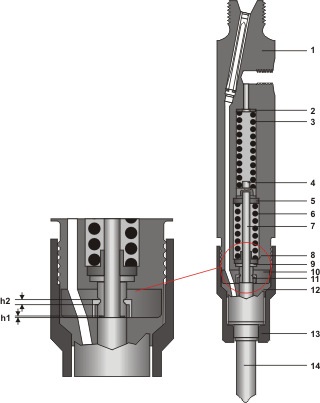

Pokročilejšiu konštrukciou predstavuje dvojpružinový vstrekovač, ktorý umožňuje vstupné vstrekovanie za účelom obmedzenia hluku, najmä pri chode naprázdno a pri čiastočnom zaťažení. Počas vstrekovania ihla rozprašovača najskôr urobí prvý zdvih, čím umožní vstrieknutie menšieho (počiatočného) množstva paliva. Po zvýšení tlaku vo vstrekovači ihla rozprašovača vykoná plný zdvih a dochádza k vstrekovaniu hlavnej dávky paliva.

|

1. - plášť vstrekovača 2. - regulačná podložka 3. - prvá pružina 4. - tlačná tyč 5. - vodiaca podložka 6. - druhá pružina 7. - piest ventilu 8. - pružinový tanier 9. - regulačná podložka 10. - vložka 11. - puzdro zarážky 12. - ihla rozprašovača 13. - upínacia matica 14. - plášť rozprašovača h1 - vstupný zdvih h2 - hlavný zdvih |

Elektromagnetické a piezoelektrické vstrekovače

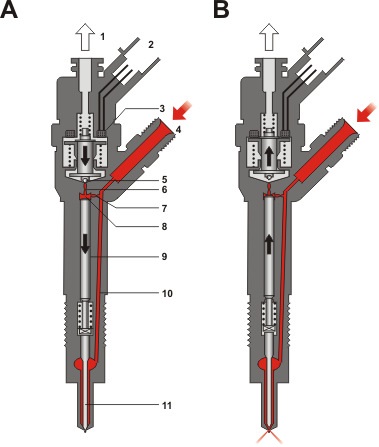

Vstrekovací systém Common Rail je momentálne najrozšírenejším typom napájania vznetových motorov. Umožňuje delenie funkcií vytvárania vysokého tlaku a vstrekovania paliva, čím zaisťuje podstatne vyššiu flexibilitu a prispôsobenie vstrekovacieho systému motoru v porovnaní s konvenčnými systémami s vačkovým pohonom. Keďže palivo v zásobníku je neustále pod vysokým tlakom, vstrekovanie môže byť ľubovoľne upravované zasielaním elektrických impulzov do vstrekovačov. Ovládač dodávaním prúdu do elektromagnetického ventilu vstrekovača uvádza do chodu rozprašovač (začiatok vstreku). Po vypnutí elektrického napájania sa vstrekovanie ukončí. Novšie generácie systémov CR takto umožňujú vykonanie viacerých vstrekov počas jedného pracovného chodu motora, čo má vplyv na znižovanie spotreby paliva, zaistenie tichšieho chodu motora a znižovanie obsahu škodlivých látok vo výfukových plynoch. Medzi najdôležitejšie súčasti systému CR patria: elektronický ovládací člen, vysokotlakové čerpadlo, zásobník paliva pod vysokým tlakom a vstrekovače paliva.

Systémy Common Rail pracujú s elektromagneticky riadenými vstrekovačmi. Za účelom zabezpečenia správneho priebehu vstrekovania a presného dávkovania paliva je vstrekovač riadený elektomagnetickým impulzom podporeným hydraulickým systémom. To umožňuje voľne modelovať priebeh vstrekovania a vykonávať vstupné vstrekovanie. Vstrekovaná dávka paliva je pri danom tlaku proporcionálna k času spustenia elektromagnetického ventilu, je však nezávislá od rýchlosti otáčok motora. Umožňuje to zásobník umiestnený medzi vysokotlakovým čerpadlom a vstrekovačmi, ktorý sústreďuje palivo pod vysokým tlakom.

V systémoch prvej generácie tlak vstrekovania dosahoval 1350 bar, v druhej sa zvýšil do 1600 baru. V systémoch druhej generácie sa objavili piezoelektrické vstrekovače, čiže vstrekovače s piezoelektrickým akčným členom. Piezoelektrický efekt spočíva na zmene rozmerov kryštálu pod vplyvom činnosti elektrického poľa. K tomuto javu dochádza pri kryštáloch, ktoré nemajú svoj symetrický stred (napríklad kremenné kryštály).

Namiesto bežných, priemyselne využívaných kryštálov kremeňa boli použité kryštály z keramického materiálu, ktorý sa tiež vyznačuje piezoelektrickými vlastnosťami a vďaka prímesi olova a oxidu zirkoničitého dobre znáša vysokú teplotu. Za účelom dosiahnutia požadovaného zdvihu ihly rozprašovača musia mať piezoelektrické články primeranú hrúbka. Piezoelektrický článok má tvar valca s výškou približne 30 mm, ktorý tvorí cca 400 vrstiev veľmi tenkej keramickej fólie. Po kontakte s napätím 150 V zväčšuje svoju výšku o 0,04 mm. Pre porovnanie: ľudský vlas má hrúbku zhruba 0,05 mm. Mechanizmus piestov a pružín túto hodnotu následne premieňa na 0,08 mm zdvih ihly rozprašovača. Táto pomerne nízka hodnota však stačí na presné otvorenie a zatvorenie vstrekovača. Keďže v rozprašovačoch sa nedajú namontovať žiadne tesnenia, prevádzkové tolerancie otvoru v plášti rozprašovača a ihly nesmú prekročiť niekoľko tisícin milimetra, pričom montážne vôle sú ešte menšie.

Hlavnou prednosťou piezoelektrických vstrekovačov je ich krátky čas prepínania (cca 0,1 ms). Piezoelektrické vstrekovače umožňujú voľne zvoliť začiatok vstrekovania, objem dávky paliva a vykonávanie viacfázového vstrekovania. Zotrvačnosť elektromagnetických vstrekovačov doteraz umožňovala len jedno vstupné vstreknutie za účelom tlmenia hluku spaľovania. V máji 2003 bola zahájená sériová výroba systémov Common Rail tretej generácie spoločnosti Bosch vybavených piezokryštalickými vstrekovačmi. Ventily vstrekovača sú vybavené integrovaným piezokryštalickým regulátorom, pozostávajúcim z niekoľkých stoviek drobných a tenkých kryštálov. Piezokryštály prepínajú ventily v čase kratšom ako jedna desaťtisícina sekundy. Bosch túto vlastnosť využil a zaviedol piezokryštalický regulátor do plášťa vstrekovača (odtiaľ názov Inline Injector). Pohyb piezokryštalického materiálu sa vo vstrekovači typu Inline Injector prenáša bez dodatočných mechanických prvkov a bez trenia na rýchlo kmitajúcu ihlicu. Výhodou inovatívneho riešenia je v porovnaní s elektromagnetickými vstrekovačmi a doteraz používanými konvenčnými piezoelektrickými vstrekovačmi presnejšie plnenie množstva vstrekovaného paliva a jeho lepšie rozptýlenie v spaľovacej komore motora. Vďaka rýchlemu prepínaniu vstrekovača môžu byť skrátené intervaly medzi jednotlivými vstrekmi, čo umožňuje zvýšiť flexibilitu priebehu vstrekovania.

Vďaka tejto novej technike dieselové motory pracujú tichšie, emitujú menej škodlivín a dosahujú väčší výkon. Objem vráteného paliva, nevyužitého pri vstrekovaní je v prípade vstrekovačov typu Inline Injector veľmi malý. Vďaka nižšej tolerancii v prípade objemu vstrekovaného paliva ako aj momentu vstrekovania, vstrekovače plnia palivo s veľkou presnosťou, čoho výsledkom je zníženie emisie splodín v procese spaľovania. Jeden alebo dva pilotážne vstreky napríklad zamedzujú únik bieleho a modrého dymu po naštartovaní studeného motora a redukujú príznačné klepotanie, ktoré vzniká počas spaľovania. Naopak dodatočný vstrek, ktorý nasleduje ihneď po hlavnom vstreku znižuje emisiu sadze. Ešte jeden dodatočný vstrek regeneruje filter tuhých častíc, pokiaľ je vo vozidle namontovaný. Systém Common Rail tretej generácie s piezokryštalickými vstrekovačmi (Inline Injector) môže znížiť emisiu škodlivých látok vznikajúcich v procese spaľovania maximálne o 20 % v porovnaní so systémami s elektromagnetickými alebo piezoelektrickými vstrekovačmi.

|

A - vstrekovač uzavretý B - vstrekovač otvorený 1. - spätné palivové potrubie 2. - elektrická spojka 3. - cievka elektromagnetu 4. - vysokotlaková prípojka paliva pod vysokým tlakom zo zásobníka 5. - guľôčka ventilu 6. - škrtenie na prepade 7. - škrtenie na prívode 8. - riadiaca komora ventilu 9. - riadiaci piest 10. - kanál prívodu paliva do rozprašovača 11. - ihla dýzy |

Služby

Menu

Predaj

Kontakty

DIESEL PLUS, Spojovacia 521/7, 949 01 Nitra

- Tel.: +421 37/652 28 54

- Mobil: +421 905 390 645

- E-mail: dieselplus@dieselplus.sk

- Prevádzka: Po - Pia: 07:00 - 15:30